压铸注塑工艺在实际操作过程中,模具温度会成为部件质量好坏的一个重要条件。通常来说,模温设置的越高部件表面的质量也会更高。冷/热循环模具注塑技术便是注塑循环过程中,利用热循环控制模具温度的一种方法。下面广东进至成精密五金压铸制品有限公司为您介绍一下冷热循环的模具注塑技术工作原理。

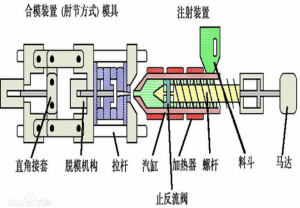

传统注塑机也可以利用热/冷循环模具注塑工艺,首先,需要安装一个特殊的辅助系统装置,以实现模具表面的快速加热和冷却。需要用到过热水和蒸汽,有部分系统需外置一个锅炉,以产生蒸汽,另外的一些系统则在控制装置内形成蒸汽。

沙伯公司设在亚太地区的研发中心使用了蒸汽,而设在美国麻省的聚合物加工研发中心则利用了一个过热水系统,由德国SingleTemperiertechnik公司出品的装置可提供高达200℃的过热水。为了有效地控制加工过程,必须在紧靠着模具的外表面装配多个热电偶,以监控温度。模具、注塑机、热/冷控制装置必须要求智能化连接,从而实现加工过程的稳定性。

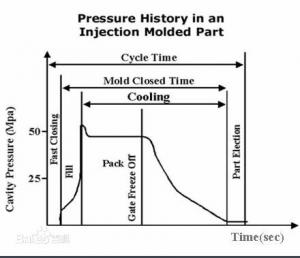

沙伯公司自行研制出了每个部件的智能化控制装置。 在注塑循环周期的初始阶段,蒸汽或过热水循环流动,加热模具表面,使模温比树脂的玻璃化转变温度高出10℃~30℃左右。当达到该设定温度后,注塑机获得信号,将塑料熔体注入模腔内。

待模腔充满后即完成注射,冷却水循环流入模具,将塑料部件快速冷却定型,然后顶出制品。设有一个阀门开关,轮流转换通入蒸汽或过热水,或是冷却水。在部件冷却之后,打开模具并顶出部件,系统转换开关重新转为模具加热阶段。

阅读完上述内容之后,您对于冷热循环的模具注塑技术工作原理应该有一定的认识了,如果想了解更多冷热循环的模具注塑以及锌合金压铸、铝合金压铸等相关的知识,请登录广东进至成www.wdfjm.comn资讯频道,更多专业压铸技术内容等待您的阅览。